[미디어펜=김태우 기자] 현대모비스가 첨단 디자인 연구시설인 '디자인 모델 워크숍'을 구축하고 부품디자인 경쟁력 확보에 나섰다.

완성차가 아닌 부품업체가 자체적으로 디자인 연구시설을 마련한 것은 국내에서는 처음이고 해외에서도 매우 드물다.

| |

|

|

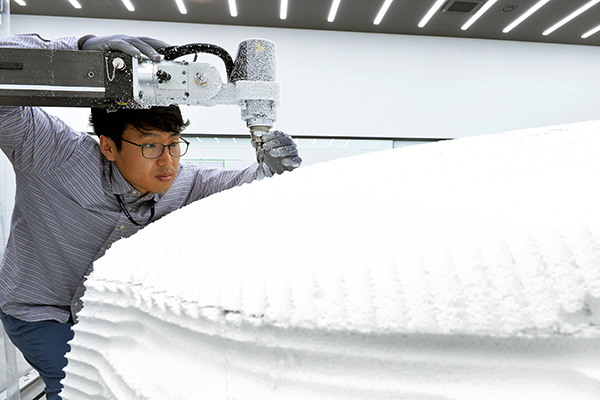

| ▲ 현대모비스 연구원이 디자인 모델 워크숍에서 클레이 모델 가공기로 디자인 샘플을 제작하고 있다./ 사진=현대모비스 |

12일 현대모비스는 30여억원을 투자해 경기도 용인 기술연구소에 총 430㎡ 크기의 대규모 디자인 모델 워크숍을 구축했다고 밝혔다. 디자인 모델 워크숍은 실차 크기의 완성차를 점토로 만들 수 있는 클레이(Clay) 모델 가공기, 분말형 3D 프린터 등 다양한 첨단 디자인 설비를 갖췄다.

현대모비스가 디자인 모델 워크숍을 구축한 것은 자동차부품이 완성차 디자인과 조화롭게 어울리는지 분석해 디자인 품질을 향상시키기 위해서다. 실차 크기의 완성차 모형을 점토로 만들고, 3D 프린터로 만든 부품을 완성차 모형에 장착하는 방식으로 운영된다.

이를 위해 현대모비스는 출시될 신차를 차종별 모형으로 제작해, 각 차종에 어울리는 최적의 부품디자인 프로세스를 확립해 나아갈 방침이다.

부품디자인 초기 단계에 완성차 모형을 확보하는 것은 물론, 샘플 제작·수정을 한 곳에서 진행할 수 있어 디자인 과정이 한층 수월해질 전망이다. 디자이너들이 모니터 화면으로 가상의 디자인을 확인하는데 그치지 않고 실물 디자인을 직접 확인할 수 있는 장점도 있다.

현대모비스는 디자인 모델 워크숍을 적극 활용해 고객사의 요구에도 신속·정확하게 대응할 수 있게 됐다.

3D 프린터를 이용하면 샘플제작 기간이 대폭 줄어 개발기간과 비용도 절약할 수 있기 때문이다. 현대모비스는 360도 회전이 가능한 3D 스캐너를 활용해 샘플을 촬영하고, 축적한 데이터를 바탕으로 정밀함도 높일 방침이다.

현대모비스는 신속한 대응에서 나아가 고객사에 최신 트렌드를 반영한 부품디자인도 선제적으로 제안할 계획이다. 현대모비스 핵심부품 중 하나인 헤드램프가 대표적이다. 현대모비스가 디자인한 여러 종류의 헤드램프를 3D 프린터로 생산해 완성차와 어울리는 디자인을 고객사에 제안하는 방식이다.

강한태 현대모비스 디자인실장 이사는"제품 성능과 품질경쟁력에 더해 감성영역인 디자인 부문의 경쟁력도 갖춰 글로벌 부품업체들과의 경쟁에서 우위를 차지할 수 있을 것"이라고 말했다.

[미디어펜=김태우 기자]

▶다른기사보기