[미디어펜=나광호 기자]포스코가 미래차 강판 수요 대응과 시장 선점을 위해 기가스틸 100만톤 생산체제를 구축했다.

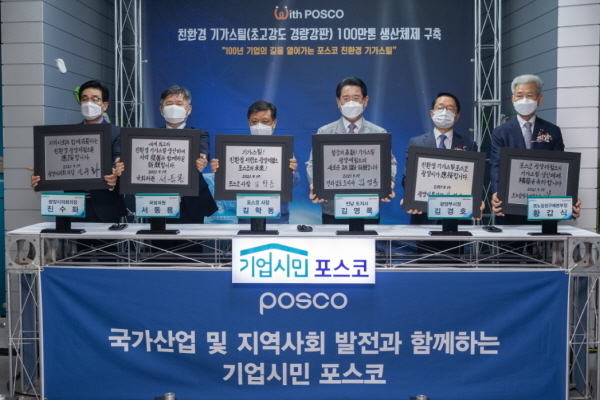

포스코는 광양제철소에서 김학동 사장, 김영록 전남지사, 서동용 의원, 황갑식 르노삼성 구매본부장 등이 참석한 가운데 기념행사를 진행했다고 17일 밝혔다. 기가스틸은 인장강도 1GPa 이상의 초고강도 경량강판으로, 1mm²면적당 100kg 이상의 하중을 견딜 수 있고, 동급의 타 소재 대비 탄소 배출량도 적어 '꿈의 자동차용 강판'이라고 불린다.

시장조사기관 IHS마킷에 따르면 글로벌 기가급 강재는 지난해 670만톤에서 2025년 1240만톤으로 성장할 것으로 예상되고 있다. 또한 차량내 배터리 탑재 및 안전·편의장치 증가로 차체 중량 경량화가 업계의 핵심 이슈로도 떠오르고 있는 상황이다.

| |

|

|

| ▲ 17일 포스코 광양제철소에서 (왼쪽부터) 진수화 광양시의회의장, 서동용 의원, 김학동 포스코 사장, 김영록 전남지사, 김경호 광양부시장, 황갑식 르노삼성구매본부장이 기가스틸 100만톤 생산체제 구축을 기념하고 있다./사진=포스코그룹 |

포스코는 친환경차 시장 확대 등 자동차산업의 메가트렌드 변화에 대응하고자 2017년부터 약 5000억원을 투자, 광양제철소 부지내 기가급 강재 제조설비를 신·증설해왔다.

우선 최대 0.5mm 두께까지 얇게 만들면서도 폭을 1650mm까지 키울 수 있는 박물 전용 압연기(ZRM)를 도입, 자동차사의 설계와 생산을 용이하게 할 수 있도록 했다.

엄격해지는 고객사의 품질 관리 요구에 대응하기 위해 열연공정 내 가열과 냉각시 정밀한 온도 관리가 가능한 설비를 신·증설하고, 강판이 전면에 걸쳐 울렁임 없이 평평함을 최대한 유지토록 정정 능력도 증강했다.

뿐만 아니라 아연도금강판만을 생산하던 광양 7CGL을 Al-HPF용 소재까지 생산할 수 있도록 설비를 보완, 기존 냉간성형용 기가스틸 위주의 제품 포트폴리오를 열간성형용 제품까지 다변화시켰다.

김 사장은 "광양제철소는 1987년 4월 첫 쇳물을 생산한 이후 연간 950만톤의 자동차강판을 생산하는 세계 최대이자 최고의 자동차강판 전문제철소로 거듭났다"며 "이번 기가스틸 100만톤 생산체제 구축으로 급성장하는 뉴모빌리티 시장에서 친환경차 소재 전문 공급사로서 글로벌 우위에 확실하게 서는 계기가 될 것임을 확신한다"고 말했다.

| |

|

|

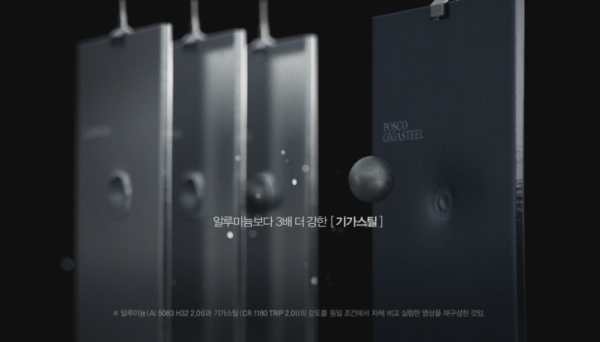

| ▲ 기가스틸 광고영상 컷/사진=포스코그룹 |

한편, 기가스틸 강판은 성형 방법에 따라 냉간 성형용과 열간 성형용으로 구분된다. 냉간 성형용은 별도의 열처리 없이 프레스 가공을 통해 원하는 형상의 부품으로 제작 가능하고, 열간 성형용은 프레스 가공 전에 강판을 900℃ 이상 고온으로 가열해 구조적으로 복잡한 형상의 부품 제작에 용이하다.

포스코의 기가스틸은 기존 알루미늄 소재 대비 3배 이상 높은 강도에 성형성과 경제성까지 겸비한 것이 특징으로, 주로 외부 충격시 변형을 최소화 해야하는 차량 바디 부위나 차체 중량을 지지하는 현가장치 등에 적용된다고 설명했다.

또한 내구성과 안전성은 물론 15~30%의 중량 감소로 연비 향상을 통한 주행거리 증가 및 배출가스 감축 효과 등을 입증했으며, 소재 생산에서부터 부품 제조시까지 발생하는 이산화탄소(CO2)량도 알루미늄의 4분의 1 수준이라고 부연했다.

포스코는 차량내 기가스틸 적용 범위 확대를 위해 자동차사와 공동 연구를 추진 중에 있으며, 개선된 설비경쟁력을 기반으로 차세대 강종 개발에도 더욱 속도를 낸다는 방침이다.

[미디어펜=나광호 기자]

▶다른기사보기